Moule coulée Alu/Zamak sous pression

MOULE COULEE ALU/ZAMAC SOUS PRESSION

La société FERO-RMO propose également ses services dans la fabrication, l’étude et la réalisation d’outillage de coulée sous pressions.

Comme pour l’injection plastique, laissez-nous répondre à quelques questions :

Qu’est-ce que « Le moulage sous pression » :

La fonderie sous pression est un procédé de fabrication permettant la réalisation de pièce en alliage léger rapidement, en très grand nombre, avec une grande précision et une qualité de finition supérieure tout assurant des caractéristiques mécaniques uniformes et optimales. De plus, on dit de ces pièces qu’elles sont « Near net shape » tellement ce procédé amène les pièces proches du résultat final souhaité.

Pour réaliser ces pièces, des machines spéciales appelées « presses à injecter » poussent très rapidement l’alliage en fusion (40 à 60m/s aux attaques de coulée) à l’intérieur d’un outillage en acier. Une fois la matière présente dans le moule, on vient lui appliquer une très forte pression (80 à 100Mpa) pendant toute la phase de solidification de la matière afin de limiter au maximum le retrait du métal et de comprimer toutes les retassures, soufflures de la pièce.

Pour une meilleure compréhension, voici un schéma de moule dans une presse à injecter :

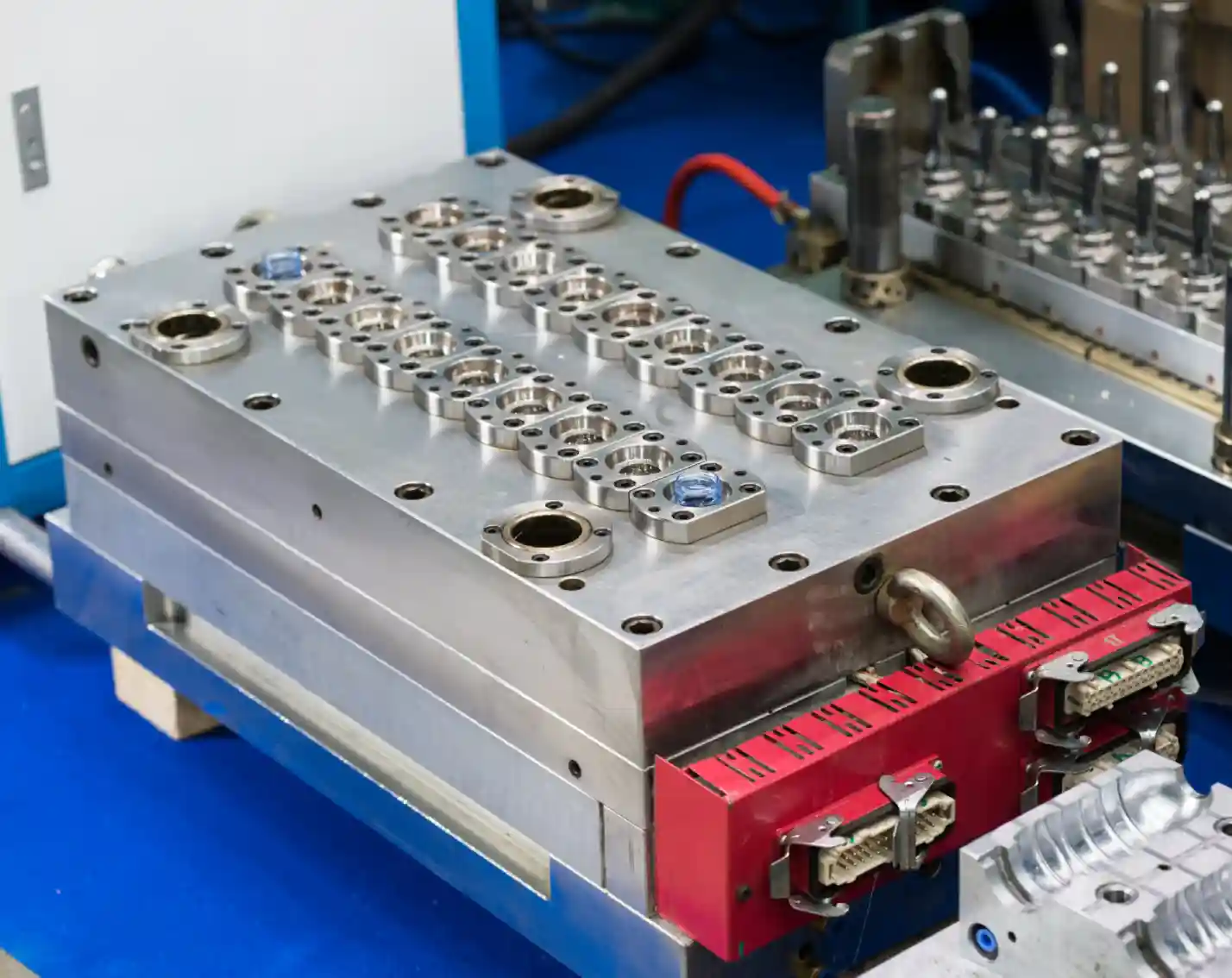

Qu’est-ce qu’un « moule de coulée sous pression » :

Un moule de coulée sous pression est un outillage complexe dédié à la réalisation des pièces en alliage léger. C’est lui qui déterminera la forme de la pièce.

Comme pour l’injection plastique, les moules sont constitués de deux parties. Une partie fixe et une partie mobile et très souvent, des tiroirs pour permettre le démoulage des zones en contre-dépouilles. Lors du moulage, les deux parties sont pressées l’une contre l’autre puis écartées pour permettre la libération de la pièce qui se trouve alors à l’intérieur du moule. La pièce moulée ne sortant pas seule du moule, une batterie d’éjection propre au moule est actionnée dans le but d’aider à son éjection.

Les empreintes du moule, qui sont en contact direct avec l’alliage en fusion, sont fabriquées dans un acier spécial recevant plusieurs traitements thermiques/revenus afin de lui conférer les caractéristiques mécaniques nécessaires aux chocs thermiques et aux très fortes sollicitations auxquels il devra faire face.

Ces outils très complexes sont particulièrement onéreux à fabriquer. Ils peuvent représenter jusqu’à 10-15% du prix de la pièce. C’est la raison pour laquelle ils sont généralement utilisés dans la production de pièce en grande et très grande série. Il existe néanmoins une multitude de possibilités pour réduire leur coût de fabrication. Par exemple, une conception adaptée à la quantité de pièce à produire aura un impact considérable.

Et FERO-RMO dans tout ça ? :

FERO-RMO, c’est une équipe engagée, dynamique et passionnée qui sera tout mettre en œuvre pour faire aboutir vos projets en maitrisant la qualité, les délais ainsi que votre budget. Nous sommes en mesure de vous accompagner à toutes les phases de votre projet. C’est vous qui décidez où notre mission commence et où elle s’arrête.

Notre parcours nous a poussé à réaliser des outillages de diverses dimensions mono ou multi empreinte et pour tous les domaines industriels. Notre expertise dans ce domaine nous a permis de réaliser des maintenances/regarnissage sur des outillages allant jusqu’à 35T (carter cylindre, carter mécanismes, …)

Appartenant à un groupe industriel 100% Français, FERO-RMO peut s’enrichir de ses consœurs OPMM, Huyghe Modelage et MDM afin de réaliser pour vous des projets complets incluant la fourniture de l’outillage mais aussi de ses périphériques tel que la main de préhension, le posage ou encore le gabarit de contrôle.

Vous avez un projet ? Alors n’hésitez plus et demandez votre devis !